Was sind Strukturbatterien?

Strukturbatterien („structural batteries“) sind multifunktionale Materialien, die zugleich mechanische Lasten tragen und elektrische Energie speichern. Anders als bei konventionellen Akkus, bei denen Anode, Kathode, Separator und Gehäuse in eine Box gepackt werden, sind bei Strukturbatterien diese Bestandteile in die konstruktiven Elemente eines Produkts integriert. Damit entfällt unter Umständen die separate Batteriehülle, und das Bauteil selbst – etwa die Fahrzeugkarosserie oder das Gehäuse eines Smartphones – wird zum Energiespeicher .

Ansätze etablierter Hersteller

Tesla verfolgt mit seinem „cell-to-body“-Konzept bereits erste kommerzielle Schritte: Dort verstärken die 4680-Zellen die Fahrzeugstruktur, sodass weniger zusätzliche Bauteile nötig sind und das Gesamtgewicht sinkt . Im Model Y findet dieser Ansatz Anwendung, wie ein Update des Bedienhandbuchs zeigt: Die Karosserie darf nur an vier speziellen Hebepunkten angehoben werden, um Beschädigungen an der Strukturbatterie zu vermeiden .

Aktueller Stand der Forschung

Ein internationales Wettrennen um marktreife Strukturbatterien läuft auf Hochtouren. Schwedische Forschende der Chalmers University of Technology in Göteborg haben jüngst ein Prototyp-Material vorgestellt, das sowohl eine Steifigkeit von bis zu 70 GPa (vergleichbar mit Aluminium) als auch eine Energiedichte von mittlerweile bis zu 30 Wh/kg erreicht . Im Jahr 2021 lag die Energiedichte erst bei 24 Wh/kg (≈ 20 % aktueller Lithium-Ion-Batterien) und das Elastizitätsmodul bei 25 GPa .

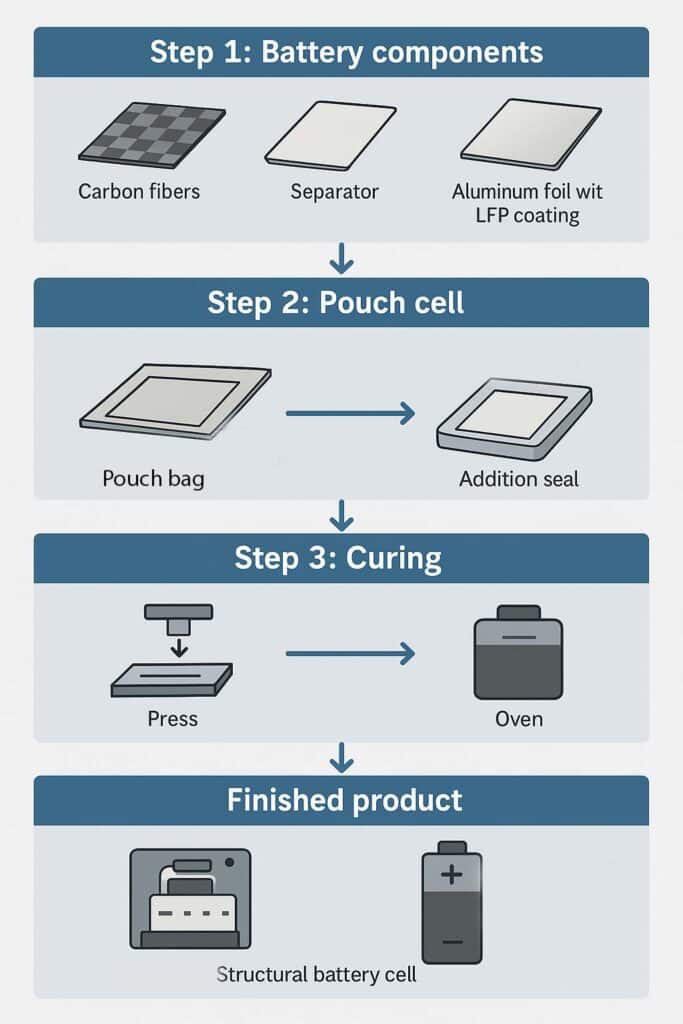

Materialien und Aufbau

Step 1: Battery components

Negative Elektrode: Kohlefaserverbund (Carbon fibres) mit leitfähiger Silberbeschichtung.

Separator: Dünne Glasfasertrennschicht verhindert Kurzschluss zwischen den Polen.

Positive Elektrode: Aluminiumfolie, beschichtet mit Lithium-Eisen-Phosphat (LFP) und leitfähigen Additiven.

Step 2: Pouch cell manufacturing

Layup: Die Elektrodenschichten und der Separator werden in der richtigen Reihenfolge in eine hitzeversiegelbare Kunststoffhülle (Pouch bag) eingelegt.

Electrolytzugabe: Ein festes Polymer-Elektrolyt-Gemisch (SBE) wird mittels Tropfer oder Spritze zwischen die Lagen eingebracht.

Vakuumversiegelung: Die Hülle wird unter Vakuum heat-sealed, um Lufteinschlüsse zu vermeiden und eine dichte Zelle zu erzeugen.

Step 3: Curing

Pressen: Unter kontrolliertem Druck werden die Schichten zusammengepresst, um Kontaktwiderstände zu minimieren.

Aushärten: Die Zelle wandert in einen Ofen (z. B. 90 °C für 1 h), damit das Elektrolyt polymerisiert und die Struktur ihre finale Festigkeit erhält.

Finished Product

Strukturbatteriezelle: Das fertige Bauteil vereint mechanische Tragfähigkeit und Energiespeicherung.

Pouch bag: Bereit für elektrochemische Tests und Einsatz im Prototyp.

Vergleich der Energiedichten

|

Energiespeicher |

Energiedichte (Wh/kg) |

|---|---|

|

Diesel/Gasoline |

11 000 – 12 000 |

|

Aktuelle Li-Ion-Akkus |

≈ 200 |

|

Festkörperbatterien |

Bis zu 400 (Laborkandidaten) |

|

Strukturbatterien |

24 – 30 (Prototypen) |

Potenzielle Anwendungen

Elektrofahrzeuge: Reduzierung der Fahrzeugmasse, bessere Reichweite und Effizienz

Luft- und Seeverkehr: Leichtbau durch integrierte Tanks bzw. Strukturbatterien könnte Elektro-Fliegen und -Schiffen näherbringen (Analogie zum tank-in-wing-Design bei Flugzeugen im Video-Transkript)

Kleingeräte & Medizintechnik: Winzige Strukturbatterien für implantierbare Sensoren und Mikroroboter, die ohne sperrige Akkus auskommen

Herausforderungen

Produktion im Großmaßstab: Aktuelle Verfahren sind aufwändig und teuer.

Reparatur und Recycling: Kratzer oder Brüche in der Struktur betreffen direkt die Batteriefunktion; Austausch oder Aufarbeitung sind komplex (Video-Transkript).

Sicherheitsanforderungen: Bauteile müssen Crash-, Brand- und Alterungstests bestehen.

Langzeitstabilität: Zyklische Dehnung und Belastung beeinflussen Elektrolyt und Zellmaterial.